Литье под давлением алюминиевой мебели: как формы и компоненты формируют современный дизайн

2025-07-29 16:01

В развивающемся мире производства мебели, литье алюминия под давлением стали синонимом долговечности, точности и инноваций. В основе этой трансформации лежат два важнейших элемента: формы для литья под давлением и высокое качество литье под давлением Они производят. Вместе они переосмысливают, какалюминиевая мебель проектируется, производится и испытывается — от элегантных комплектов мебели для патио на открытом воздухе до минималистичных сидений в помещениях.

Роль литьевых форм: точность в каждой детали

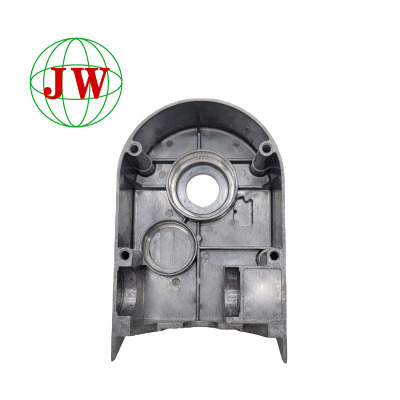

Формы для литья под давлением – незаметные герои, стоящие за расцветом алюминиевой мебели. Изготовленные из закаленной стали (часто из сплавов H13 или P20), эти формы разработаны для работы в условиях экстремальных температур (до 700 °C) и высокого давления (1000–20 000 фунтов на кв. дюйм) во времяпроцесс литья. Их дизайн напрямую определяет качество, последовательность и сложность конечного продукта. литье алюминия под давлением.

Современный формы разрабатываются с использованием 3D-моделирования и систем автоматизированного проектирования (САПР), что позволяет производителям создавать сложные геометрические формы — например, изогнутые ножки стульев, полые каркасы столов или взаимосвязанные модульные компоненты, — которые было бы дорого или невозможно создать с помощью традиционной деревообработки или сварки. Например, форма для легкий алюминиевый садовый стул может интегрировать тонкостенные опоры (толщиной до 1,5 мм) с ребрами жесткости, обеспечивая баланс прочности и веса.

Что устанавливает эти формы Отличительной чертой является их повторяемость. форма для литья под давлением может производить 50 000–100 000 идентичных отливки до того, как потребуется обслуживание, обеспечивая единообразие во всех мебельных линейках. Эта единообразность критически важна для брендов: набор обеденных стульев с актерский состав алюминиевые ножкивсе они будут стоять на одной и той же высоте и иметь идентичную отделку, что исключает несоответствия, характерные для мебели ручной работы.

Алюминиевые литьевые изделия: прочность и универсальность

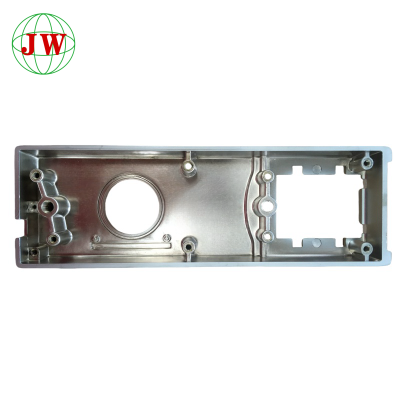

Алюминиевые отливки под давлением Они сами меняют дизайн мебели. Процесс включает в себя впрыскивание расплавленного алюминиевого сплава (обычно АЦП12 или A380, выбранного за его прочность и текучесть) в формы под высоким давлением, в результате чего получаются детали с:

· Превосходная сила:Алюминий литье под давлением имеют прочность на растяжение 200–300 МПа, что делает их достаточно прочными, чтобы выдерживать тяжелые столешницы или вес ежедневного использования в коммерческих помещениях, таких как кафе или офисы.

· Легкий: Алюминий плотностью 2,7 г/см³ на 30% легче стали, что облегчает перемещение мебели и снижает транспортные расходы.

· Коррозионная стойкость: В отличие от железа или стали, алюминий образует естественный оксидный слой, который устойчив к ржавчине — идеально подходит для уличной мебели, подверженной воздействию дождя или влажности.

Возьмем наборы для отдыха на открытом воздухе: Актерский состав алюминиевые подлокотники и рамные соединения заменяют подверженную ржавчине сталь, прослужив более 10 лет без отслоения и деформации. В интерьере, например, в минималистичных книжных полках, используются актерский состав алюминийкронштейны для поддержки тяжелых грузов, сохраняя при этом элегантный, ненавязчивый вид.

Формы и отливки: повышение эффективности и устойчивости

Партнерство между формы для литья под давлением и отливки меняет эффективность производства. Традиционное производство мебели часто включает в себя резку, сварку и отделку множества деталей — трудоёмкие этапы с высоким содержанием отходов. В отличие от этого, литье под давлением позволяет получать детали, близкие к заданной форме, что снижает необходимость в последующей обработке. форма для основания стула можно объединить 6 ножек и центральную ступицу в одно целое кастинг, что исключает более 10 точек сварки.

Такая эффективность соответствует стремлению мебельной промышленности к устойчивому развитию. Алюминиевые отливки под давлением на 100% подлежат вторичной переработке, и производители все чаще используют переработанный алюминий (до 70% в некоторых сплавах) для сокращения выбросов углекислого газа. Формы также вносят свой вклад: их длительный срок службы минимизирует отходы, а современные форма дизайнпрограммное обеспечение оптимизирует использование материалов, сокращая алюминиевый лом на 25% по сравнению с 2010 годом.

Инновации в проектировании пресс-форм и технологии литья

Достижения в формы для литья под давлением открывают новые возможности.3D-печать вставки для форм позволяют быстро создавать прототипы, позволяя дизайнерам тестировать геометрию ножек стульев или конструкцию соединений столов за недели, а не за месяцы. Например, итальянский бренд B&B Италия использовал 3D-печатные формы прототипировать актерский состав алюминийкресло для отдыха с органической волнообразной рамой, воплощающее в себе дизайн, который когда-то считался невозможным для производства.

Умный формы Это ещё один прорыв. Оснащённые датчиками, они контролируют температуру и давление во время литья, корректируя их в режиме реального времени, чтобы предотвратить такие дефекты, как пористость (появление крошечных пузырьков воздуха). Это гарантирует отливки для мебели высокого класса, такой как обеденные гарнитуры класса люкс, соответствуют строгим стандартам качества.

На кастинг С другой стороны, новые сплавы, такие как Эл-Си-Мг-Cu (марка 6061), повышают прочность, позволяя делать стенки тоньше для более изящных конструкций. Порошковое покрытие, нанесенное на актерский состав части, добавляет цвет и текстуру — от матово-черного до металлического бронзового — без ущерба для долговечности.

Рост рынка: тенденция, подпитываемая спросом

Спрос на литой под давлением алюминий мебельпроцветает. Мировой рынок алюминиевой мебели, оцениваемый в 8,2 млрд долларов в 2023 году, по прогнозам, будет расти на 5,8% ежегодно до 2030 года благодаря урбанизации и предпочтению к современным, не требующим особого ухода конструкциям. Такие бренды, как Герман Миллер и ИКЕА, теперь представлены актерский состав алюминиевые деталив своих флагманских линейках, подчеркивая "долговечность" и "устойчивость" как ключевые аргументы в пользу продаж.

Этот рост приносит пользу форма Производители тоже. Такие компании, как РДЖГ Inc., сообщают о 40%-ном росте заказов на алюминиевую мебель. формы с 2020 года, когда клиенты ищут более крупные и сложные проекты, такие как актерский состав алюминиевые каркасы диванов со встроенными USB-портами.

Проблемы и предстоящая дорога

Несмотря на прогресс, проблемы остаются. Высокие первоначальные затраты на формы (от 50 000 до 200 000 долларов США за сложные конструкции) может отпугнуть мелких производителей. Однако это компенсируется более низкой себестоимостью единицы продукции при крупносерийном производстве.

В перспективе 3D-печать может ещё больше изменить ситуацию в этом секторе. формы из высокопрочной керамики может сократить сроки выполнения заказа, в то время как 3D-печать актерский состав части могут позволить полностью индивидуализировать мебель — например, стулья с отливки подгоняется под форму тела пользователя.

В конце концов, алюминиевые формы для литья под давлением и отливки Это больше, чем просто производственные инструменты: они обеспечивают свободу дизайна, долговечность и экологичность. Поскольку потребители и бренды отдают предпочтение долговечной и экологичной мебели, их роль в формировании будущего отрасли очевидна как никогда.

Получить последнюю цену? Мы ответим как можно скорее (в течение 12 часов)